1win БК – официальный сайт для игры в казино и ставок на спорт

1win — площадка, предоставляющая услуги онлайн казино и букмекерской конторы. Сыграйте в игровые автоматы, делайте ставки на спортивные события, а также насладитесь игрой в десятки других видов развлечений. Проведите весело время, испытайте удачу и попробуйте забрать джекпот!

Год основания 1вин — 2016, и за время существования игровой клуб заработал серьезную репутацию. Сотни тысяч клиентов наслаждаются игрой. При необходимости, прочитайте отзывы на тематических форумах самостоятельно. Заверяем, комментарии в большинстве положительные.

| Год основания: | 2016 |

| Лицензия: | Curacao: 8048/JAZ2018-040 |

| Способы оплаты: | VISA, MasterCard, МИР, Piastrix, Qiwi, Monetix, Bitcoin, Tether |

| Приложение: | Android, iOS и Windows |

| Приветственный бонус: | 500% на депозит |

Игровая платформа предлагает 10000 игровых автоматов, десятки спортивных дисциплин, настольные игры, быстрые игры, Live Casino и т.д.. Пройдите регистрацию, получите доступ к ассортименту развлечений, а так же приветственный бонус на первый депозит.

Обзор на официальный сайт 1вин

Официальный сайт 1win — удобный и практичный сайт, с помощью которого игроки сполна наслаждаются особенностями игровой платформы. Разработчики подготовили интерфейс, переведенный на русский, английский, украинский, немецкий и другие языки. В главном меню самостоятельно откройте необходимую информацию.

С помощью главного меню вы быстро получите доступ к возможностям бренда, в том числе:

- Список доступных игр;

- Бонусы и акции;

- Пополнение баланса;

- Правила и условия;

- Поддержка.

Благодаря продуманному интерфейсу, каждый посетитель разберется в тонкостях работы сайта.

В чем преимущества 1win

В отзывах игроки делятся собственным опытом и отмечают преимущества бренда перед другими сервисами. У 1win выделяется ряд особенностей, которые и отличают проект от конкурентов:

- Слоты, ставки на спорт, покер на одном сайте;

- Три способа регистрации аккаунта;

- Приветственный бонус 500%;

- 10000 игровых автоматов;

- 23 языка;

- Раздел с бесплатными деньгами;

- Отзывчивая служба поддержки.

Современные бренды конкурируют за клиентов и предлагают для них выгодные условия. И популярность 1win дает понять, что в этой гонке бренд на лидирующих позициях.

Бонусы, акции и coins

В 1 win предлагаются бонусы, с помощью которых игровой процесс станет еще выгоднее. В качестве приветственного бонуса после регистрации администрация предлагает:

- 200% на 1-й;

- 150% на 2-й;

- 100% на 3-й;

- 50% на 4-й депозит.

Сумма бонуса для каждого депозита составляет 75000 рублей. Используются эти бонусы в ставках на спорт или онлайн казино. Чтобы вывести средства, необходимо выполнить условия, описанные в правилах клуба.

1win использует не классический способ отыгрыша. Условия выставляются в зависимости от того, делаете вы ставки или играете в казино. Чтобы отыграть бонус в букмекерской конторе, необходимо делать ставки на события с коэффициентом x3 или выше, и в случае выигрыша игрок получает 5% бонусного баланса. Например, беттор сделает ставку на 10000 рублей, то с коэффициентом x3 получит 30500 рублей, где 500 рублей - бонусные средства.

Для игры в слоты процент зачисления бонусных денег на основной счет зависит от суммы проигрыша. Таким образом гемблер забирает процент бонусного баланса, если проиграет за сутки больше:

- 5000 RUB — 1%;

- 20000 — 2%;

- 50000 — 3%;

- 100000 — 4%;

- 500000 — 5%;

- 700000 — 10%;

- 1000000 — 20%.

Также в 1вин анонсированы следующие акции:

- Фриспины за депозит. Получите 70 бесплатных вращений в качестве альтернативного бонуса на первый депозит. Внесите на счет не менее 1500 рублей. На выигрыш с фриспинов действует вейджер x50.

- Рейкебэк до 50%. Играйте в онлайн покер, и администрация вернет часть рейка (комиссии). Процент рейкбэка зависит от уровня профиля. Чем больше играете, тем больше вернете на счет.

- Кэшбек до 30%. Администрация возвращает от 1% до 30% проигранной суммы за прошлую неделю. Чтобы получить больше кэшбека, необходимо делать ставки на сумму не менее 100000 рублей. Чем больше тратите денег за 7 дней, тем выше будет процент возврата.

- Бонус на экспресс. Включайте в экспресс больше событий, чтобы получать дополнительные деньги в случае выигрыша. Добавьте с 5 до 11+ событий, чтобы получить бонус 7% или 15%.

С остальными акциями ознакомьтесь самостоятельно. Откройте соответствующий раздел и выберите подходящее событие. Подпишитесь на промо рассылку и социальные сети бренда и будьте в курсе актуальных бонусов, а так же первым получайте выгодные предложения.

Для постояльцев разработана программа лояльности. Зарабатывайте 1win Coins за ставки на спорт или игру в казино. Эти баллы меняются на реальные деньги.

Новичкам же будет интересен раздел “Free Money!”. Получайте бесплатные деньги на счет за выполнение указанных действий. Установите мобильное приложение, подпишитесь на рассылку, вступите в телеграм канал, участвуйте в ежедневной бесплатной лотереи и забирайте бездепозитные бонусы.

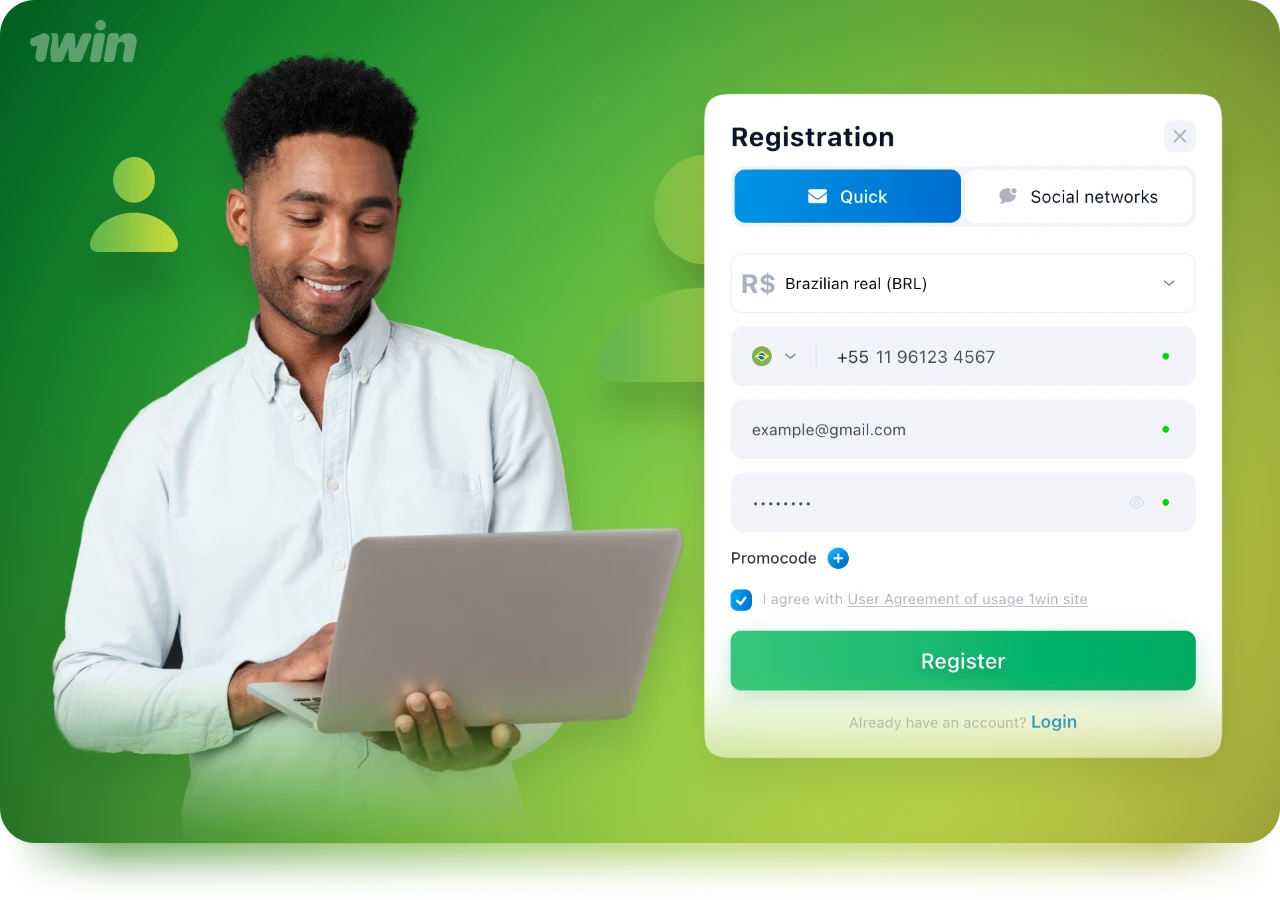

Регистрация аккаунта: как создать профиль

Регистрация в 1win проходит в двух вариантах:

- Быстрая. Укажите электронную почту, номер телефона, выберите валюту, придумайте пароль и согласитесь с правилами клуба. Активируйте промокод (при наличии), чтобы получить дополнительные бонусы.

- Соц. сети. Используйте VK, OK, Gmail, Yandex, Mail Ru, Telegram, чтобы создать аккаунт. Выберите социальную сеть или мессенджер. Кликните по соответствующей иконке и предоставьте доступ к информации со страницы.

В личном кабинете необходимо заполнить личные данные. После открываются функции пополнения баланса, вывода средств, прохождения верификации и настройки аккаунта. Чтобы войти в учетную запись, укажите логин и пароль.

При регистрации посетитель соглашается с правилами БК. На соответствующей странице администрация расписала условия и требования, которым нужно следовать, в противном случае профиль будет заблокирован или получит ограничения.

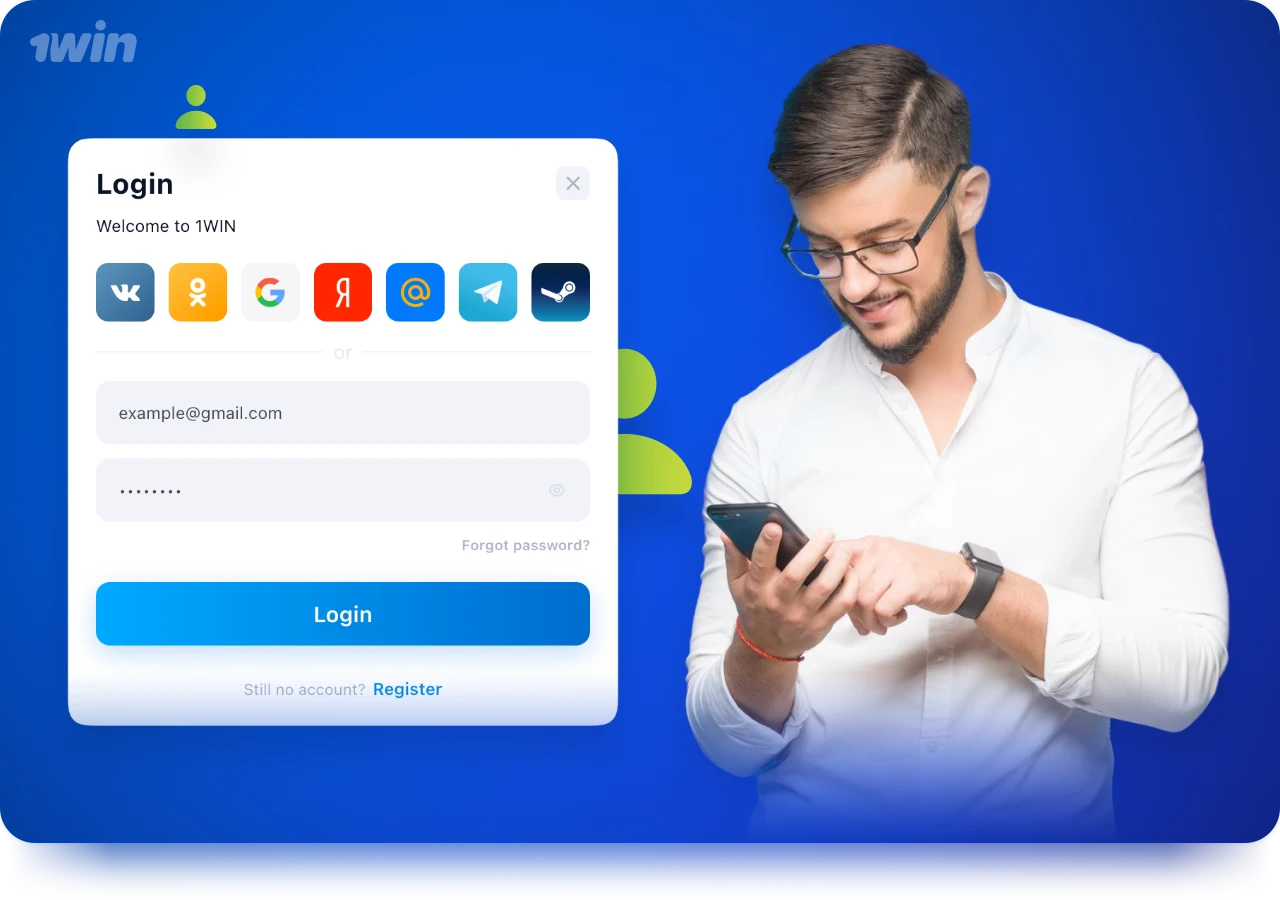

Вход в 1win

Чтобы войти в 1win с нового устройства, укажите:

- Email/телефон;

- Пароль.

Либо авторизуйтесь через социальную сеть путем нажатия на соответствующую иконку.

Используйте только проверенные устройства, чтобы не рисковать потерей доступа к учетной записи. При необходимости восстановите пароль через почту или телефон. На указанный адрес будет отправлена инструкция по замене пароля.

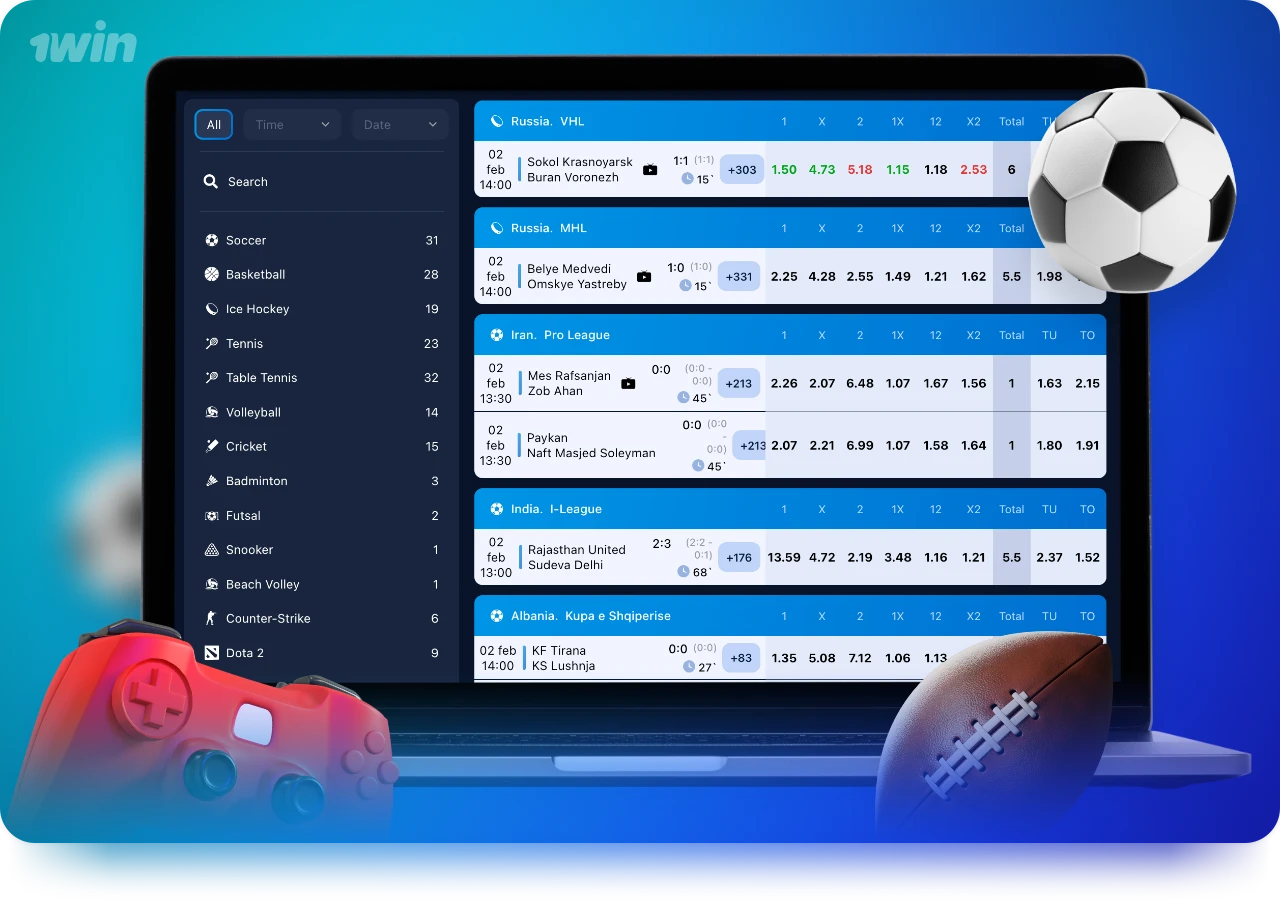

Ставки на спорт в букмекерской конторе

В букмекерской конторе 1win принимаются ставки на популярные дисциплины:

- Футбол;

- Хоккей;

- UFC;

- Киберспорт;

- Теннис и остальные.

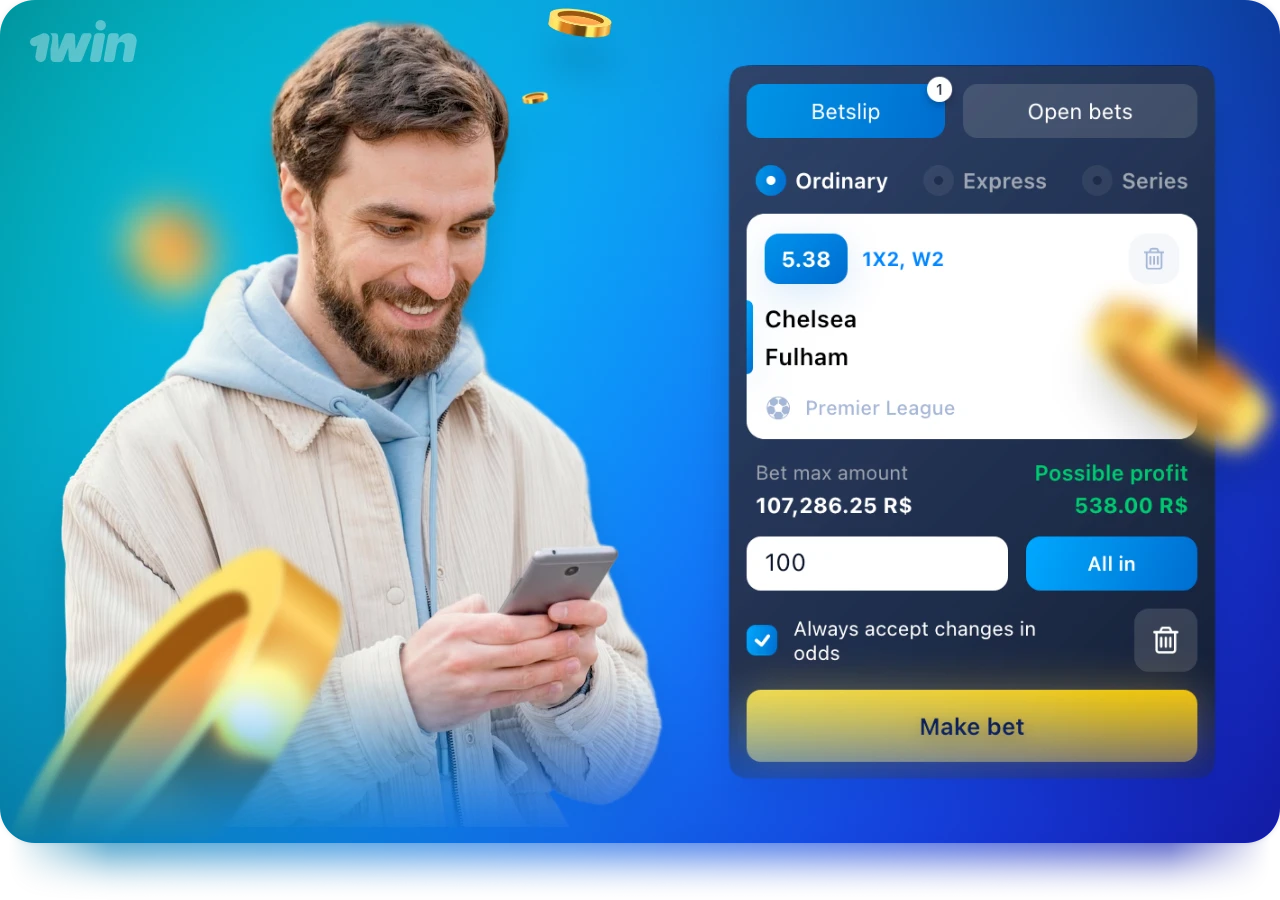

Выберите подходящее событие из линии и нажмите на результат. В правой части экрана собирается купон, в котором выбирается вид ставки, сумма и отображается возможный выигрыш. Не забудьте согласиться с изменениями коэффициента, либо же уберите галочку.

Заключайте Live-ставки во время игры. Такой вид пари делается по ходу матча, а бетторы используют полученную информацию для анализа. Если ординары заключаются до начала события, то в Live игрок смотрит за происходящим на поле и пытаться угадать результат в режиме реального времени.

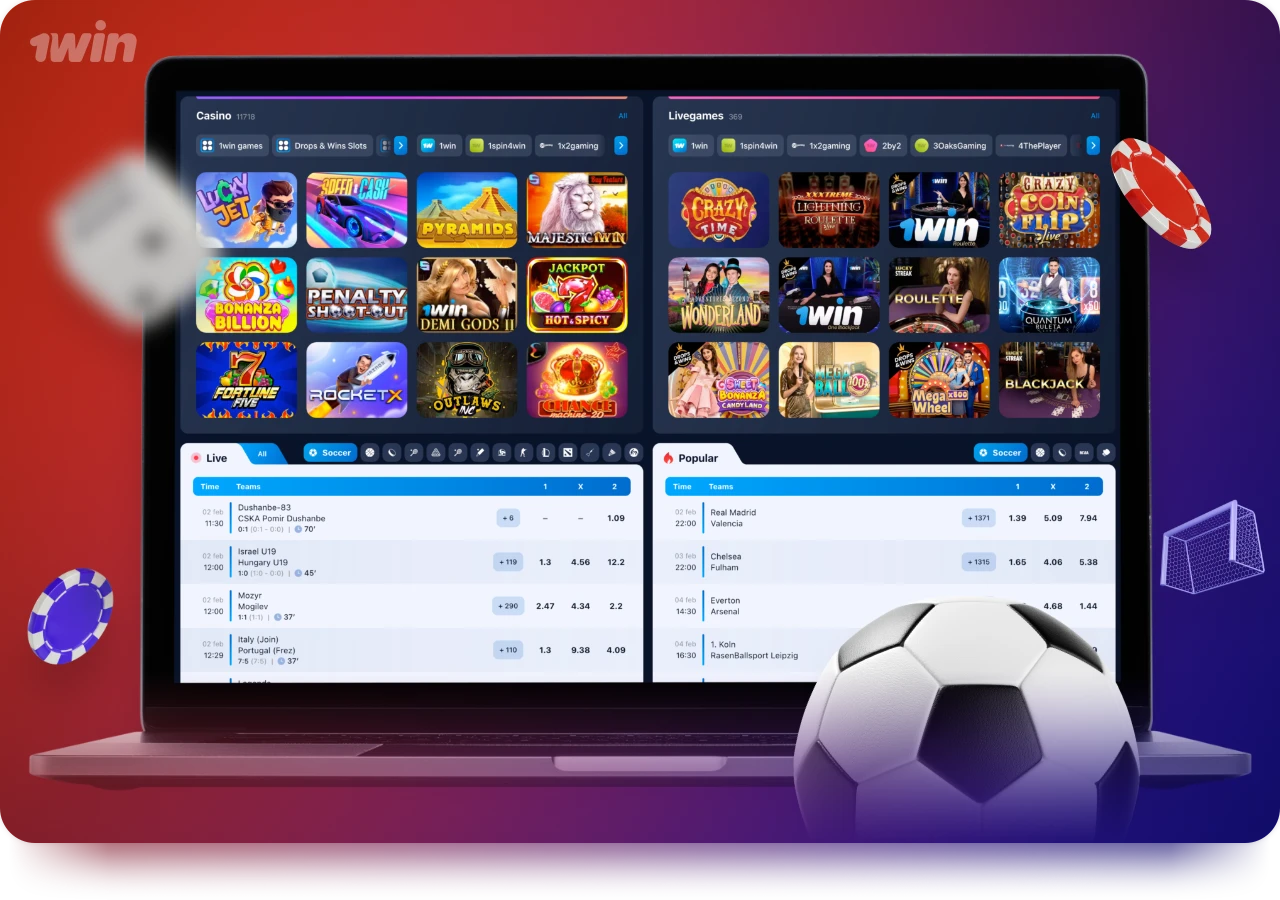

Автоматы и игры в онлайн казино

В каталоге 1win представлено 10000 игровых автоматов мировых разработчиков. Игровой клуб подготовил для клиентов ассортимент слотов, благодаря чему желающие выбирают подходящую модель и наслаждаются геймплеем.

Игры разделены на следующие категории:

- Live Casino;

- Слоты;

- Быстрые игры;

- Настольные игры;

- TV Bet;

- 1win Games и другие.

Список игровых автоматов периодически пополняется. Бренд сотрудничает с разработчиками, поэтому некоторые слоты появляются в каталоге до релиза. А иногда игры появляются на сайте в первую очередь, и только потом на остальных площадках.

Среди провайдеров в каталоге только лицензированные студии. Эти разработчики ПО гарантируют безопасный геймплей. При необходимости выбирите соответствующего провайдера и ознакомиться с полным списком доступных игр:

- Amatic;

- BetSoft;

- NetEnt;

- Microgming;

- Red Tiger;

- Play’n Go.

Проверенные провайдеры обеспечивают честность игрового процесса. Поэтому технические характеристики будут фиксированные. RTP, волатильность и другие настройки остаются стандартными, и изменить их не сможет даже администрация 1win. Благодаря этому у игроков выигрывают деньги.

Шансы на выигрыш одинаковые для каждого. Делайте ставки реальными деньгами и проверяйте удачу. Результат раунда определяется генератором случайных чисел, и повлиять на него никто не сможет.

Также в каталоге 1 win есть раздел Live Casino. Клиенты играют в покер, рулетку, CrazyTime и другие игры. Живой дилер будет принимать ставки в режиме онлайн. Поэтому геймплей похож на настоящее казино.

Еще один раздел казино — быстрые игры. В него входят Plinko, Aviator, JetX, Speed n Cash, Mines и остальные модели. Уникальный геймплей, выплаты и простые правила позволили подобным играм получить популярность среди любителей азарта.

Сайт заблокирован: как обойти блокировку

РКН блокирует сайты с азартными играми, в том числе и 1 win. Поэтому пользователи сталкиваются с проблемами с доступом на сайт. Взамен администрация бренда предлагает рабочие зеркала — это полная копия официального сайта, установленная на другой домен. Функционал и база данных при этом никак не затрагивается.

Интернет-провайдеры блокируют только сайты. Поэтому работа самого проекта остается неизменным. Поэтому бренд продолжает функционировать, и доступ к нему лежит через зеркало.